超大型全電動式射出成形機 EC3000SXⅢ

近年注目されております脱炭素社会の実現のために、製造プロセスにおけるエネルギー効率向上、生産効率向上の両立に貢献する

超大型全電動式射出成形機 EC3000SXⅢをラインナップいたしました。

【高生産性】【環境負荷低減】【保守性】 の3つキーワードに基づきご紹介させていただきます。

高生産性【射出装置】

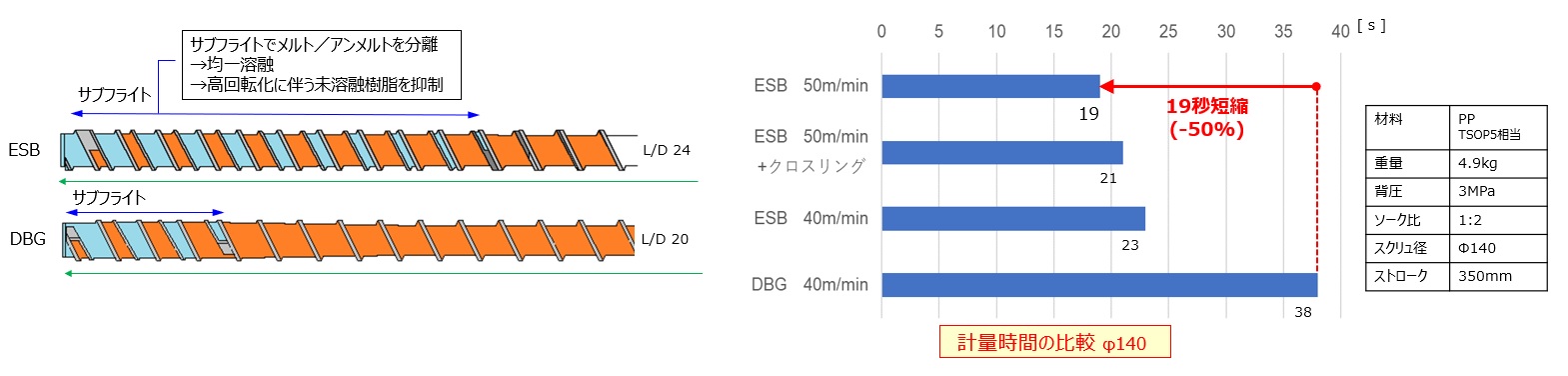

高可塑化スクリュ ESB

当社の可塑化技術を基に高可塑化を実現するESBスクリュを新開発しました。

本スクリュはL/Dは24でロングサブフライトデザインである事を特徴としています。

周速50m/minの高回転に対応し、従来のスクリュと比較して計量時間を50%削減できます。

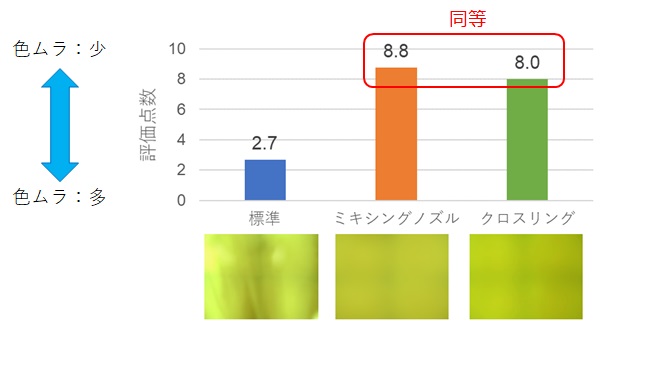

高分散エレメント クロスリング(オプション対応)

高分散エレメント、クロスリングを搭載することにより、色分散性の向上に寄与します。

色分散性能はミキシングノズルと同等で、パージ時の圧力をミキシングノズルと比較して57%低減することができます。

このESBスクリュとクロスリングにより、大容量の樹脂を短い時間で安定的に可塑化することが可能となり

生産能力の向上に貢献することができます。

樹脂パージ時の圧力(射出速度40 mm/s)

ミキシングノズル:35 MPa → クロスリング:15 MPa

※57%削減される

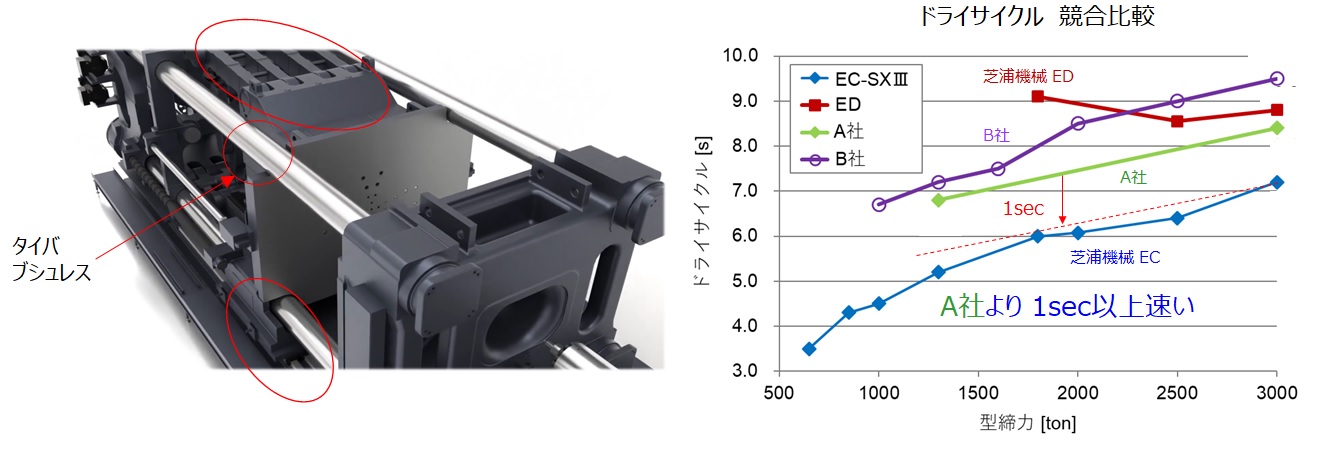

【高生産性】型締装置

ドライサイクル短縮

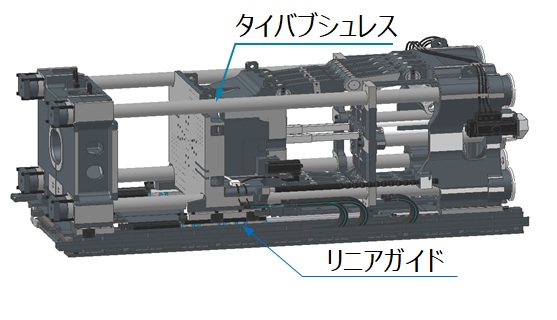

EC-SXシリーズから採用している移動ダイリニアガイド支持構造により型開閉時間の短縮に取り組んできました。

型開閉動作の高速化と正確な加減速制御により、本機では業界最速のドライサイクルを実現すると共にタイバブシュレス構造によりクリーンな型開閉を実現しました。

他社と比較すると1.0秒以上、早く金型を閉じることができ、業界最速のドライサイクルとなっております。

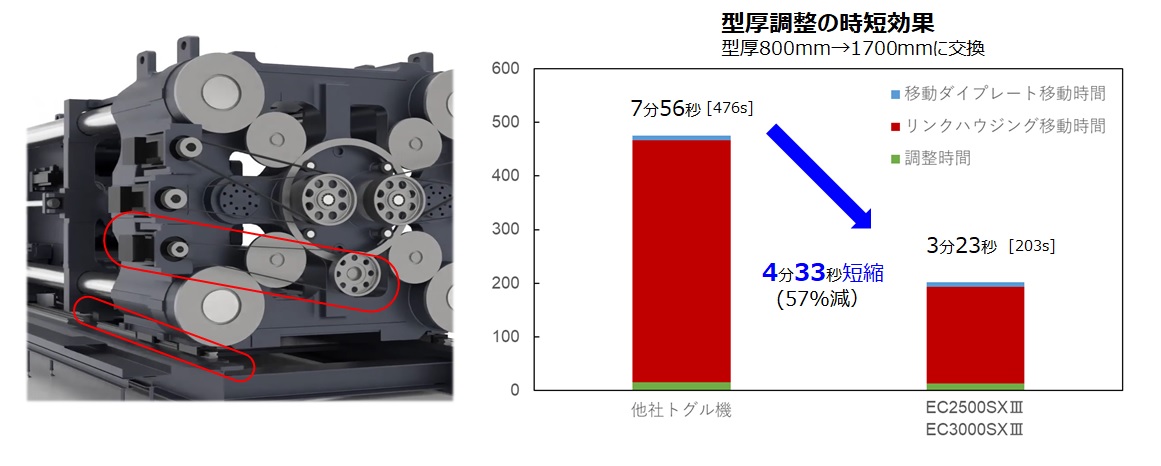

金型交換時間短縮

リンクハウジング リニアガイド支持構造とサーボモータ駆動により金型交換時の型厚調整動作を高速化しました。

下記グラフは型厚調整時間の短縮効果になります。

トグル式型締装置の短所であった、金型交換時間を57%短縮し成形機の稼働率向上に寄与します。

保守性

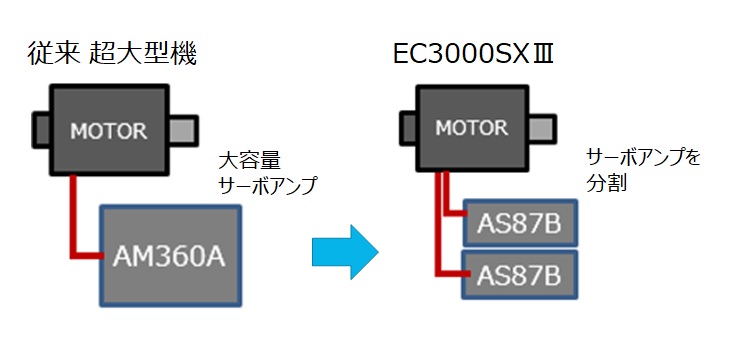

サーボアンプ共通化

従来の大容量アンプを複数に分割したことにより、当社の小型機のアンプと共通化することができ、

スペアパーツが安価、かつ入手性が良く、保守性が向上できます。

移動ダイプレート摺動部 保守簡易化

移動ダイプレートの摺動部は、リニアガイド支持、タイバブシュレス構造により、

移動ダイ直進性能が向上すると共に従来のブシュ・スベリイタが摩耗にすることによる

メンテナンスは不要となり金型の長寿命化に貢献します。

環境負荷低減

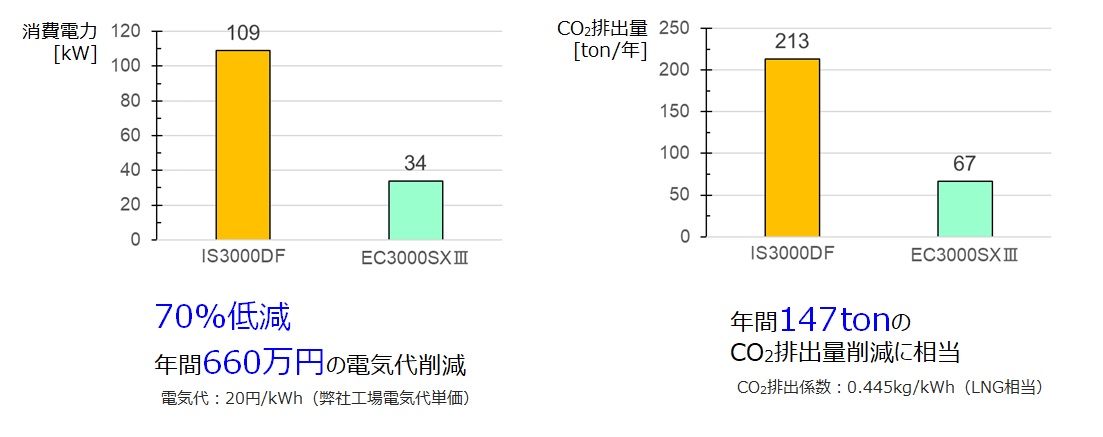

消費電力低減

従来の油圧射出成形機と比較してEC3000SXⅢは消費電力を70%削減しています。

年間の電気代は660万円削減、CO2排出量換算で年間147ton削減することができます。

消費電力の削減により、脱炭素社会実現の取り組みに貢献することができます。

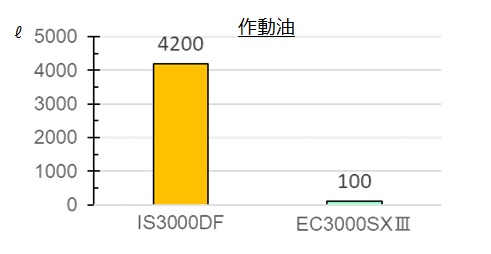

作動油削減

当社油圧機(IS3000DF:4200ℓ・IS2500DF:3700ℓ)と比較して

EC3000SXⅢ / EC2500SXⅢは100ℓと約98%削減できます。

※ノズルタッチシリンダ用油圧ユニット 油圧中子回路の油圧源として利用できます。(80ℓ/min)

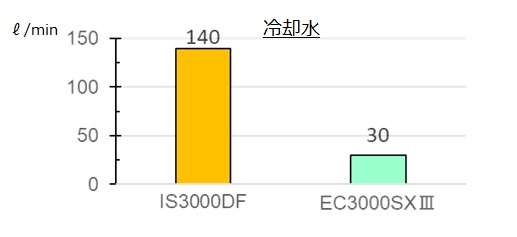

冷却水削減

当社油圧機(IS3000DF:140ℓ/min・IS2500DF:105ℓ/min)と比較して

EC3000SXⅢ / EC2500SXⅢは30ℓ/minと最大約79%削減できます。

※オイルクーラ+ホッパ下冷却

油圧式・・・IS3000DF:100+40/IS2500DF:70+35

電動式・・・EC3000SXⅢ / EC2500SXⅢ:20+10

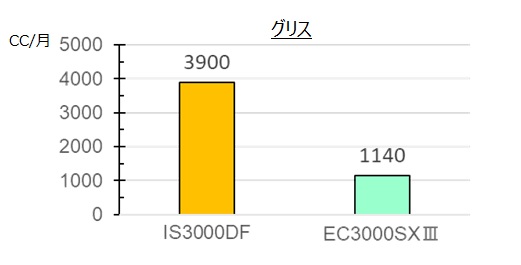

グリス削減

当社油圧機IS3000DF:3900 cc/月 と比較して

EC3000SXⅢ:1140 cc/月と約71%削減できます。

※IS3000DF/IS2500DF:給脂間隔 4H 給脂時間 2min

EC3000SXⅢ / EC2500SXⅢ:成形サイクル 60s

稼働 20時間/日 25日/月 型交換 3回/日