コアバック成形法

コアバック成形法とは、化学発泡剤、物理発泡剤を溶融樹脂に含有後、厚み方向にキャビティ容積を拡大することで成形品内部に気泡(発泡セル)を生成させて「軽量化」を行う成形法です。

発泡成形で作られる部品は、剛性を同等とした場合約20%~30%の軽量化が可能になります。

自動車部品への採用箇所としては、ドアトリムやサイドガーニッシュ、コンソールボックスなどの内装品から樹脂製バックドアモジュールなどの外装品まで、採用箇所は広がっています。

この発泡成形を行う際の発泡セルの均一化や板厚の繰返し安定性に、弊社の高精度コアバック技術が役立ちます。

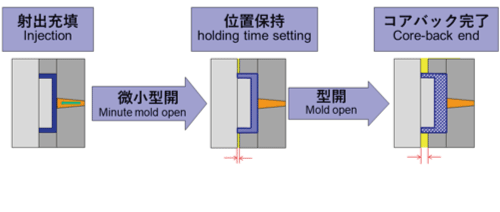

高速微小型開動作による発泡セル核の形成

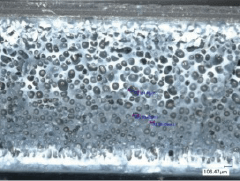

射出完了後、型を瞬時に微量に開くことでセルの核となる発泡セル核が形成されます。

またこの核は型が開いている時間に応じて大きさが変化します。

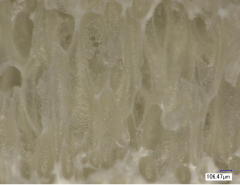

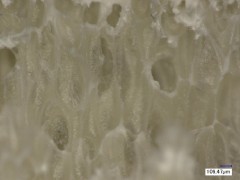

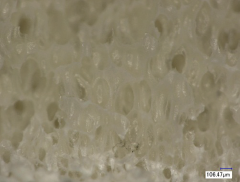

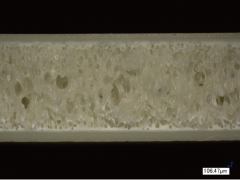

| 微小型開時間 | 2.4秒 | 1.2秒 | 0.4秒 |

|---|---|---|---|

| 発泡状態 |

セルサイズ大

|

セルサイズ中

|

セルサイズ小

|

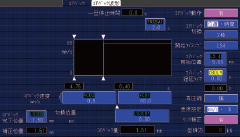

高品質な成形品を成形する為の精密動作は、弊社の射出成形機に標準搭載されている制御装置「INJECTVISOR V70」により容易に設定することができます。

ダイプレート一定速度制御による均質な発泡層の形成

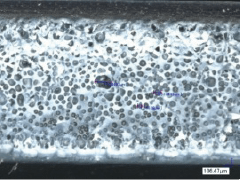

微小型開完了後、ダイプレートを一定の速度で後退させることで、セルの成長をコントロールし均一で高品質な発泡状態を成形することができます。

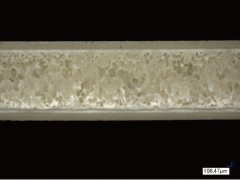

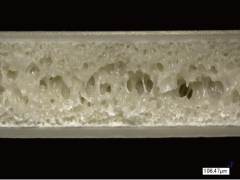

| コアバック速度 | 0.1mm/s | 0.5mm/s | 15% |

|---|---|---|---|

| 発泡状態 |

発泡力不足

|

均一

|

不均一

|

※15%とは従来の型開閉速度の設定にて実施した場合を示します。(発泡状態は不均一)

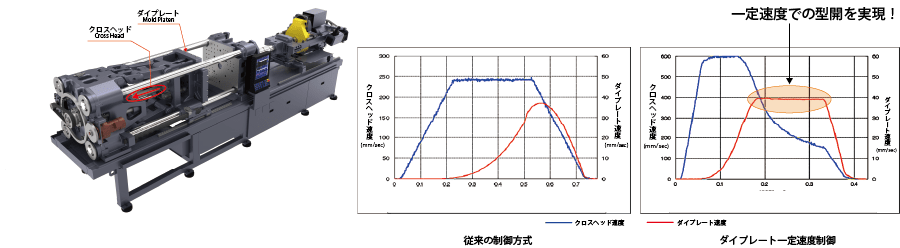

■POINT.1 ダイプレート一定速度制御

新制御により、クロスヘッド(型締のボールネジ)の速度を可変制御することで、ダイプレートの型開量を一定にコントロールすることができます。

従来の制御方式ではクロスヘッドの速度を一定としたトグルカーブでダイプレートが開くため、ダイプレートは一定の速度では開きません。

これを、クロスヘッドの速度を可変にすることで、発泡セルの成長に合わせてダイプレートが一定の速度で開くように設定することが可能となっています。

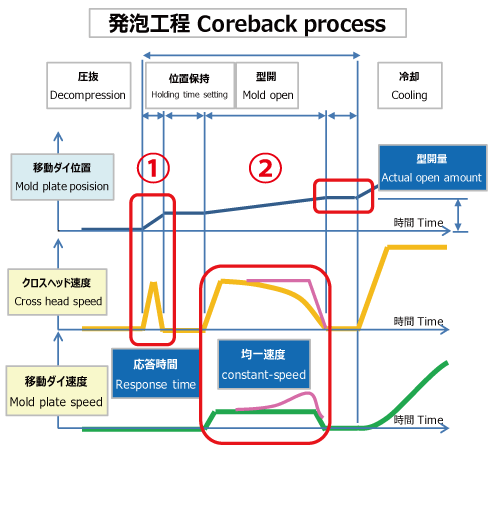

発泡工程図

コアバック成形時の移動ダイの位置と移動ダイ・クロスヘッドの動作速度の関係は、上図の通りです。

①が高速微小型開動作中、②がダイプレート一定速度制御中のクロスヘッドと移動ダイの速度、移動ダイの位置を表しています。

■POINT.2 コアバック動作中型開位置保持回路

コアバック動作中に型開き位置を保持することで、セルになる前の核が多く生成されると共に、充填方向への流動が抑制されます。

また、この位置保持をしない場合、ゲート付近で三日月形のセルが生成されてしまうことがありますが、位置保持を行うことで円形のセルを生成することができます。

■POINT.3 発泡専用スクリュ

発泡剤の分散・混錬に特化した発泡専用スクリュを用いることで、より高品質な発泡成形を行うことができます。

| スクリュ | 専用スクリュ | フルフライトスクリュ | サブフライトスクリュ |

|---|---|---|---|

| 発泡状態 評価 |

|

|

|

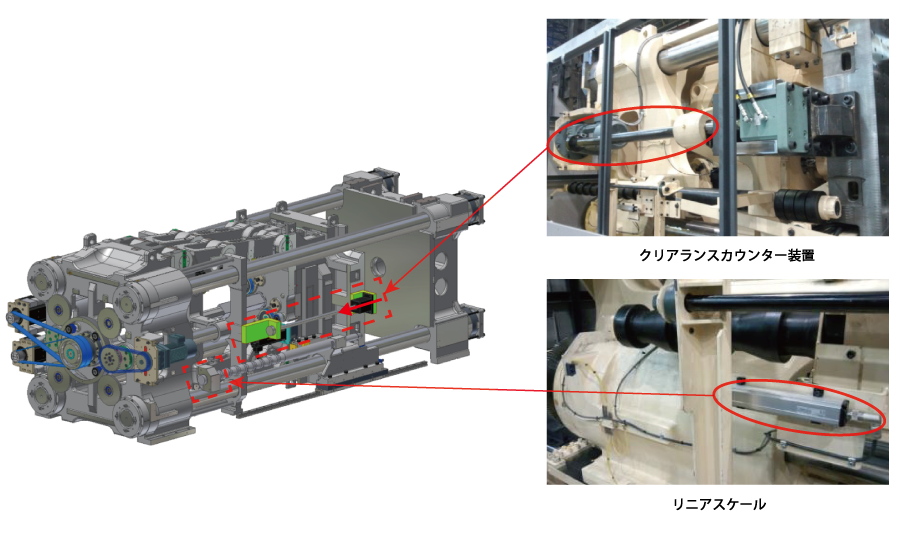

コアバック成形の新制御

【クリアランスカウンター装置】や【リニアスケール】といったコアバックの繰り返し精度を高める機構を取り付けることで、量産成形中常にコアバック動作を制御・補正し、成形品の板厚のばらつきを抑制することができます。

クリアランスカウンター装置

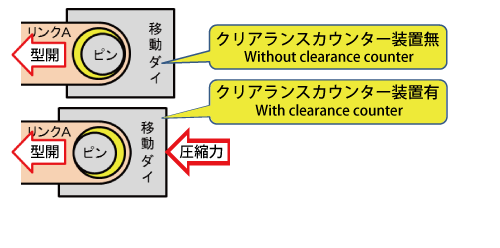

移動ダイとリンクハウジングの間に取り付けた油圧シリンダにより、移動ダイに与圧をかけてリンクの隙間を補正します。

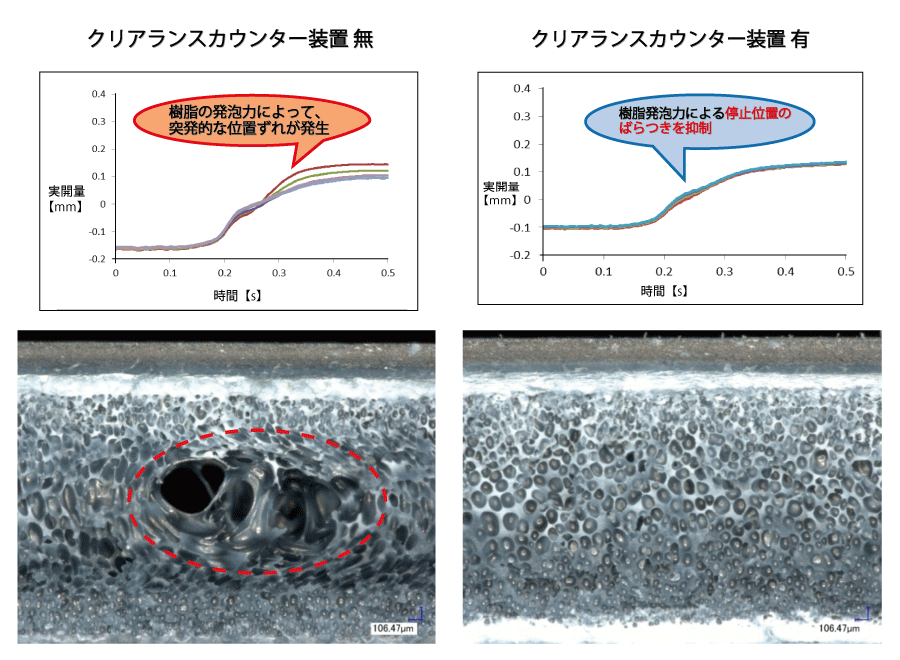

クリアランスカウンター装置による発泡状態の変化

リ二アスケールによる実位置補正制御

コアバック開始前に、リニアスケールで実際の移動ダイの位置とコントローラ上の設定値の誤差を修正します。

機械固有の公差を実際の位置を測定して補正することで、お客様が設定した微細な型開量を正確に再現することができます。

動画による実際の動作

|

EC1300SXW-120A:大型自動車部品の高精度コアバック成形 芝浦機械(1分07秒) |

EC350SX-17A:高精度コアバック制御による発泡成形 Solution Fair 2015 芝浦機械(1分48秒) |

|

EC650SXⅢ:精密コアバック制御による部分発泡成形の紹介 IPF Japan 2017 芝浦機械(0分58秒) |

その他

本ページに関するお問い合わせは、下記よりお願いいたします。