高せん断加工装置 HSE

高せん断加工装置 HSE

3つの異なる押出機から構成された本装置の高せん断部スクリュは、最高回転速度3600min⁻¹の高速回転により、樹脂の粘度をコントロールすることができます。

これにより、“金型狭小部まで樹脂が流れ込まない“というような、薄肉形状の射出成形における課題を解決する、低粘度樹脂原料の製造を可能にします。

また、下流側にノズル等を取り付けることで、汎用グレード樹脂からメルトブローン不織布を一貫製造することも可能です。

汎用グレード樹脂から低粘度グレードの樹脂を製造できるこの高せん断加工装置によって、お客様の新たな材料開発に貢献いたします。

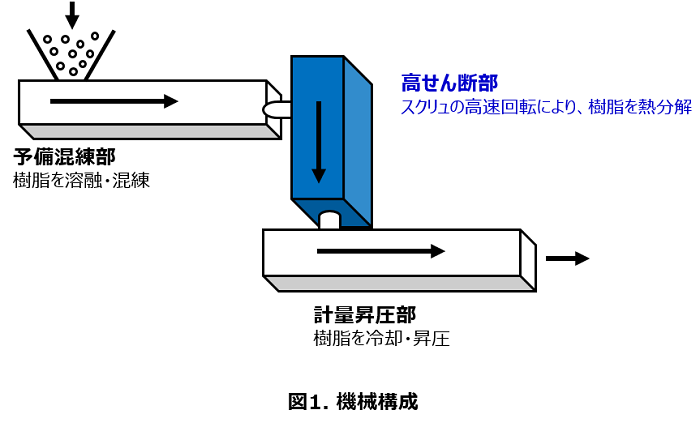

機械構成

本装置は役割の異なる3つの押出機で構成されています。

最初の予備混練部では、二軸混練押出機によって樹脂を溶融・混練させます。

(フィラーや添加剤を投入することも可能です)

その後、本装置のメインである高せん断部スクリュの高速回転により、樹脂を熱分解させ、低粘度化させます。

最後に単軸の計量昇圧部で樹脂を冷却し、押出します。

これにより、過酸化物を使用せずに、汎用グレード樹脂を低粘度化させることができます。

機械仕様

|

高せん断加工装置 |

バレル径 [mm] |

L / D | 最高スクリュ回転速度 [min⁻¹] |

モータ電力 [kW] |

制御可能温度 [℃] |

|---|---|---|---|---|---|

| 予備混練部 | 26 | 48 | 745 | 30 | ~350 |

| 高せん断部 | 48 | 16 | 3600 | 132 | ~350 |

| 計量昇圧部 | 48 | 16 | 207 | 5.5 | ~350 |

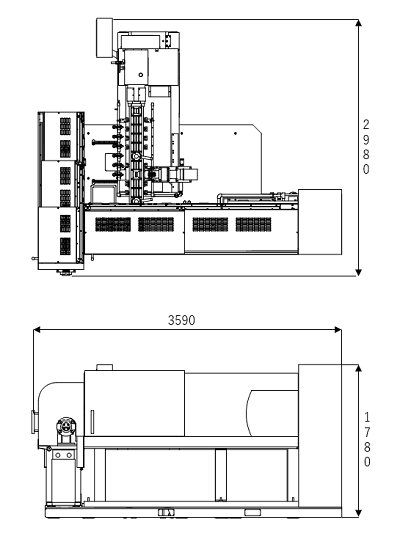

外形寸法

| 縦×横×高さ[mm] ※稼働時 | 2980×3590×1780 |

| 縦×横×高さ[mm] ※運搬時 | 1910×3590×1780 |

| 重量[kg] ※配線除く | 4970 |

用途別使用例

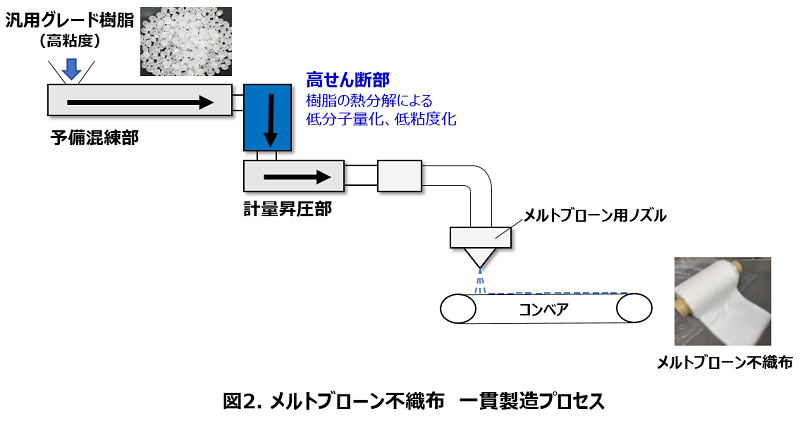

1.メルトブローン不織布成形

メルトブローン不織布の原料は、紡糸ノズルの破損を防ぐため、非常に低粘度の樹脂が必要です。しかし、そのような樹脂は国内での入手が難しく、多くはコストのかかる海外からの輸入品に頼っています。

本装置を用いれば、入手が容易で安価な汎用グレード樹脂から、メルトブローン用の低粘度樹脂を製造することができます。

また、高せん断部スクリュの回転速度に応じて樹脂の粘度が変化する為、粘度を簡単かつ迅速にコントロールすることができます。

汎用グレード樹脂の投入→高せん断加工による樹脂の低粘度化→メルトブローン不織布の直接成形というプロセスにより、国内製の安価な汎用グレード樹脂からメルトブローン不織布を一貫製造することができます。

2.薄肉成形用低粘度樹脂

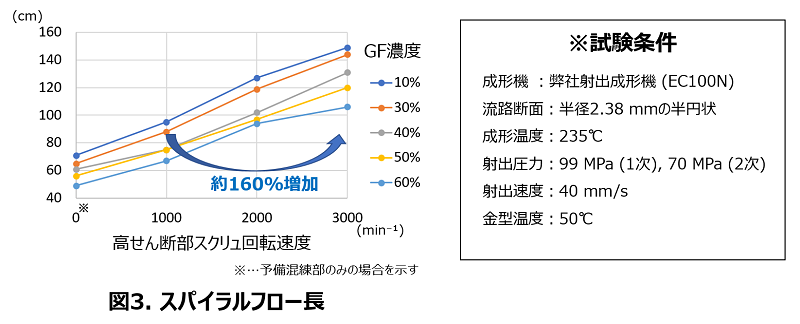

高せん断の付加による粘度の低下により、図3のように、樹脂の流動性を改善させることができます。

スクリュの回転速度に比例してスパイラルフロー長※ が増加し、高せん断部スクリュの回転速度が1000min⁻¹の場合と3000min⁻¹まで上げた場合で比較すると、スパイラルフロー長が約160%増加しているのが分かります。

これにより、射出成形において樹脂が金型の狭小部にまで流れ込み易くなるため、汎用の射出成形機による薄肉形状の成形が可能になります。

※スパイラルフロー長:射出成形における樹脂の流動性を示す指数

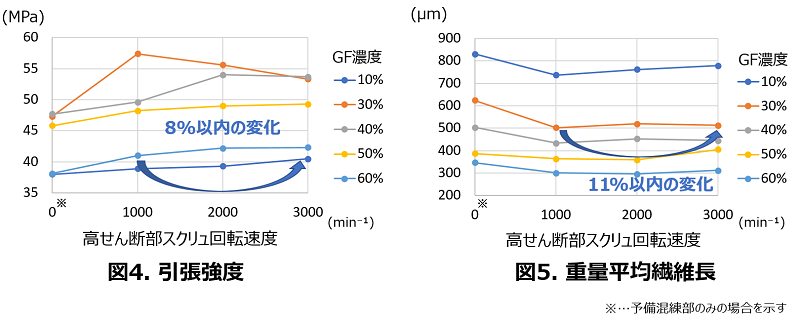

また、樹脂の低粘度化に伴う物性の低下に対しては、GF(ガラス繊維)を投入することで強度を確保することが可能です。

図4からも分かるように、高せん断部の回転速度が1000min⁻¹の場合と3000min⁻¹まで上げた場合で、引張強度は8%以内の変化に留まっています。

これは図5のように、スクリュの高速回転に伴うGF繊維長の低下が抑えられているためです。

樹脂が先に低粘度化することにより、GFに対してせん断応力がかかりづらくなることで、繊維長を傷つけずに混練することができ、強度が維持されると考えられます。

よって、本装置では薄肉成形品用の低粘度かつ高強度の樹脂の製造が可能となります。

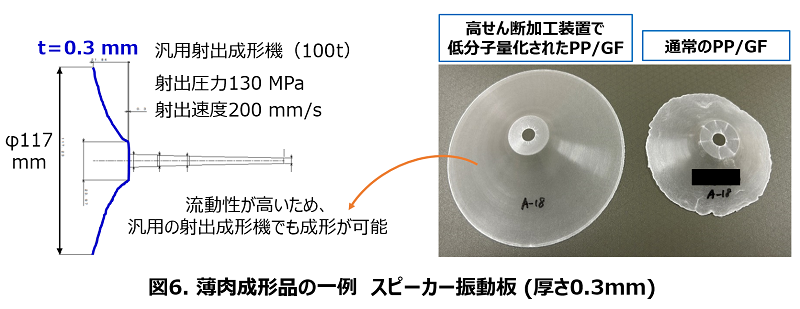

本装置により製造した低粘度PP / GFを用いると、通常は高速射出成形機でしか成形できない薄肉形状の成形品を、汎用の射出成形機で製造することができます。

その一例が下記図6のスピーカー振動板(厚さ0.3mm)です。汎用の射出成形機に通常のPP / GFを投入して薄肉形状の成形をすると、粘度が高く流動性が悪いため、写真の右側のような仕上がりになってしまいます。一方、高せん断を付加したPP / GFは流動性が高いため、汎用の射出成形機でも写真の左側のような精度の高い薄肉成形品を作ることができます。

このように高せん断を付加した樹脂を用いることで、汎用の射出成形機でも容易に薄肉形状の成形品を製造できるようになります。