芝浦機械(株) ダイカストマシンの歴史

芝浦機械ダイカストマシンの歴史

国産初のダイカストマシンから現代まで

芝浦機械は、昭和28年ダイカストマシン初号機を製作して以来、累計生産台数が9,500台になります。昭和から平成へと、それぞれの時代に要求される技術ニーズに応じ、ダイカストマシンは進歩してきました。特にダイカストマシンは、射出性能の技術進歩がそのまま機械の歴史といっても過言ではありません。ここに、創業から今日に至るまで各時代の技術ニーズと、付加された射出特性について説明いたします。

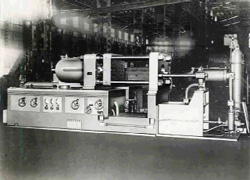

1. 単動射出シリンダーの時代(昭和28年~30年)

昭和28年の初号機は、(株)東芝名古屋工場に納入された、型締力200トン(1960kN)の横型コールドチャンバーダイカストマシンで、最も基本的な単動射出シリンダー形でアキュムレーターの圧油により駆動されていました。当時は専門の油圧機器メーカーも無く、油圧ポンプからバルブに至るまで自社製作で、大変な苦労があったと言い伝えられています。その後型締力400トン(3920kN)のマシンまで製作されました。

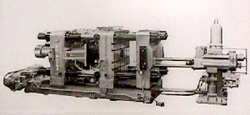

2. ランアラウンド油圧回路と増圧射出シリンダー共存の時代(昭和31年~35年)

昭和30年代になり、カメラ(ケース)、洗濯機モーター回転子などのダイカスト薄肉製品と共に、扇風機のスタンドアーム、ミシンアームなどダイカスト製品の大型化が進み、より速い射出速度が出せる機械が要求され、ランアラウンド油圧回路を採用した「CTシリーズ」のダイカストマシンが製作されました。さらに、ダイカスト製品の内部品質向上を目的に、最終充填圧力をUPさせる増圧射出シリンダー付き型締力250トン(2450kN)「CTIシリーズ」ダイカストマシンが開発されました。この増圧効果は、品質向上に非常に役立ち、発売と同時にベストセラーマシンとなりました。この射出特性の設計思想は、今日まで芝浦機械ダイカストマシン射出特性の基本として受け継がれています。

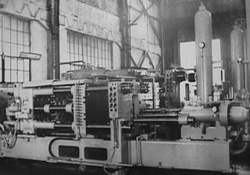

3. DCシリーズダイカストマシンの登場(昭和36年~40年)

昭和36年よりダイカストマシンの標準化を始め、ピストン増圧射出シリンダー付きDCシリーズダイカストマシンとして、型締力80(784kN)~800(7840kN)トンまで順次製作されました。この機械は射出速度・射出圧力・増圧の性能が非常に安定し、使いやすい機械として業界に受け入れられました。

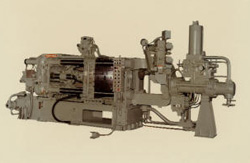

4. DC*Aシリーズダイカストマシン(増圧タイムラグの短縮)の登場(昭和41年~45年)

昭和41年より、増圧タイムラグと昇圧時間の短縮を目指しDC*Aシリーズダイカストマシンが開発され、増圧タイムラグと昇圧時間の短縮化に成功、ダイカストマシンの品質向上と大型ダイカスト製品の生産に活躍しました。

5. DC*Cシリーズダイカストマシン(サージ圧の減少、バリ発生防止、及び射出速度と射出圧力の独立制御)の登場

昭和46年ダイカスト製品の大型化、複雑化に伴い金型も中子付きが増えてきました。射出の高速化や射出圧力UPによる影響で、中子の隙間にバリが差し込むという課題が発生するようになりました。特に自動車用ミッションケース等の大きな中子を持つ複雑形状製品では、バリ発生は自動運転の妨げにもなることから、バリ発生と衝撃圧力(サージ圧)関係の研究が始まり、ダイカスト製品毎に許容鋳造圧力上昇曲線を仮定し、それに合わせた射出制御をする考えが生まれ、この考えを基にDC*Cシリーズダイカストマシンが開発されました。この機械は、射出速度と射出昇圧時間を各々回路毎に独立させ、ダイカスト製品形状に合わせた最適な射出条件を選べるようにするとともに、射出シリンダーの取付けを高剛性C形フレーム方式に変更、機械剛性も大幅にUPした画期的なものでした。さらに大型機として、射出充填圧力と増圧圧力を任意に選択できるセレクトコントロールインジェクションシステムも開発されました。

6.射出制御のコンピュータ化(昭和58年~平成5年)

昭和58年ダイカストマシンのコンピュータ化が始まりました。射出特性は千分の一秒単位で変化するため、速度/圧力のセンサーの開発やコンピュータ制御ソフト開発などを行い、型締力350(3430kN)トンダイカストマシンで基本技術が完成しました。その後、制御要素を型締/射出に限定した「SEMU」(Shot End Master Unit)を開発、コンピュータ付ダイカストマシンとして発売し、広く業界に受け入れられました。

7.ダイカストマシントータル制御システムの登場(TOSCASTの開発と普及)(平成5年~現在)

平成5年頃より、大型ダイカストマシンでは出荷機の50%以上がコンピュータ制御となり、コンピュータ制御機は当社の予想以上のスピードで普及しました。制御要素の拡大とダイカストシステム全体をコントロールするニーズの高まりにより、新たに32ビットコンピューターを採用し、機械全体の動作・各種射出条件・型締・自動化・品質管理・生産管理・良品管理・保守管理・故障診断・モニタリング等を制御できるダイカストトータル制御システム「TOSCAST」(TOSHIBA MACHINE DIECASTING SYSTEM CONTROLLER)を開発、今日ではダイカストマシン型締力135~4,000トンの幅広い機種に採用し好評を得ています。

現在は60%~70%が「TOSCAST機」として出荷されており、今後はますます製品の複雑形状化/高精度化に伴い、金型方案と鋳造条件及び品質管理は厳しさを増してきます。TOSCASTはそれらの技術テーマを解決できる最良のシステムと考えております。またダイカスト工場全体の無人化を目指し、各種技術の開発が急がれます。当社では、将来に亘る技術ニーズ開発に意欲的に取り組み、常に世界最高のダイカストマシンメーカーを目指し、研究開発を進めてまいります。