超大型全电动式注塑成型机 EC3000SXⅢ

为促进近年来备受瞩目的脱碳社会的实现,我司推出了基于整个生产过程能效提高,生产效率提升的全新超大型全电动式注塑成型机 EC3000SXⅢ

以下基于三个关键词:“高生产率”、“降低环境负荷 ”和 “可维护性” 来进行介绍。

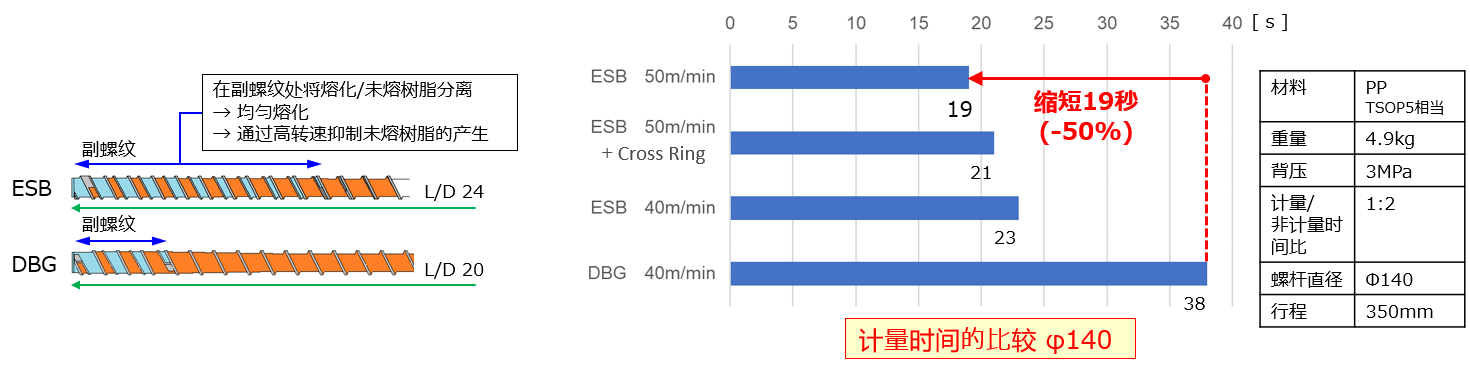

高生产率 [注塑装置]

高塑化 ESB螺杆

基于我司原有的可塑化技术,开发了全新的高塑化性能ESB螺杆。

本该螺杆长径比为24,较长的副螺纹为其显著特征。

螺杆周速可达50m/min,与传统螺杆相比,计量时间缩短约50%。

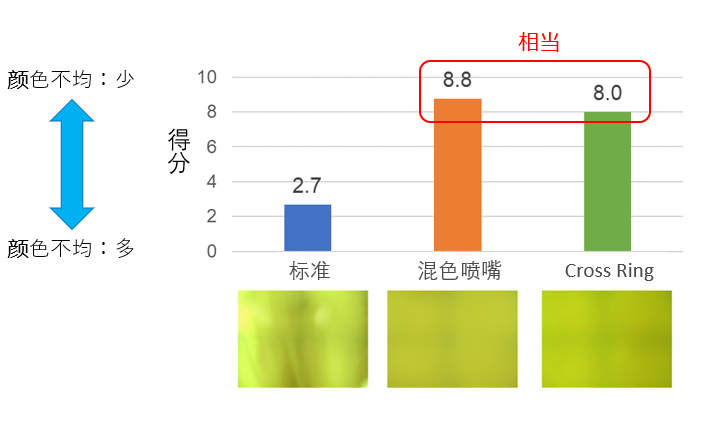

高分散元件 Cross Ring(选配件)

通过搭载高分散元件“Cross Ring”,大大得改善了颜色分散性能。

颜色分散性能与混色喷嘴相当,并且树脂清洗时的压力可降低约57%。

新型ESB螺杆与“Cross Ring”搭配使用,短时间内能够实现大量树脂的稳定塑化

从而使得生产力显著提高。

树脂清洗时的压力(射出速度 40 mm/s)

混色喷嘴:35MPa → Cross Ring:15MPa

※减少 57%

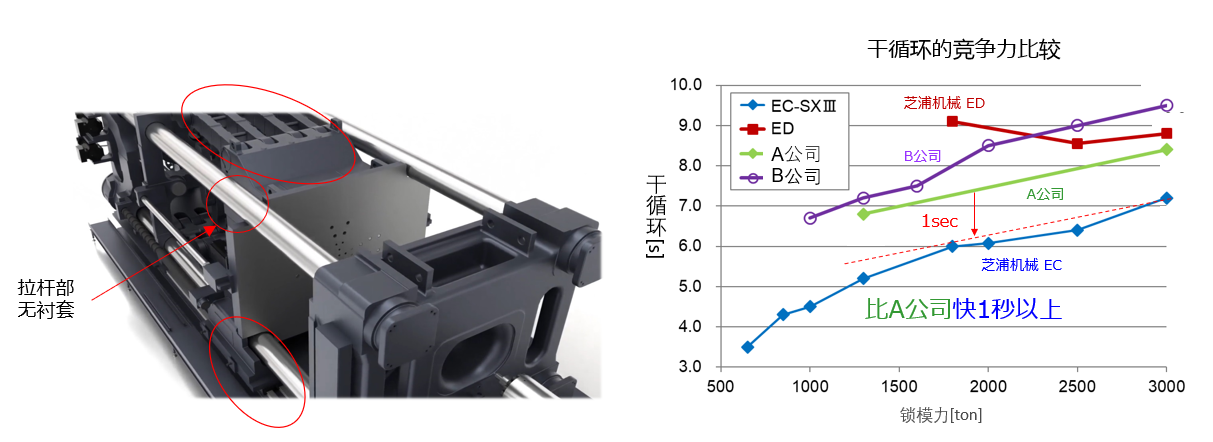

[高生产率]锁模装置

缩短干循环时间

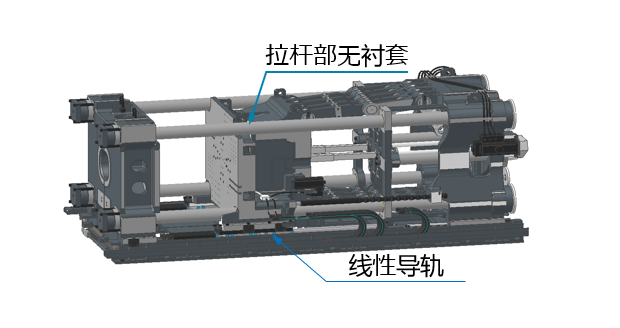

移动模板沿用了EC-SX系列开始采用的线性导轨支撑结构,极大得缩短了开合模的时间。

高速的开合模机构以及精确的加减速控制系统的采用,使得本机的干循环时间达到了业界最快水准。移动模板拉杆部采用了无衬套结构,确保了开合模时机器/模具的清洁。

与其他公司相比,锁模时间可快 1.0 秒以上,是行业内干循环时间最快的机器。

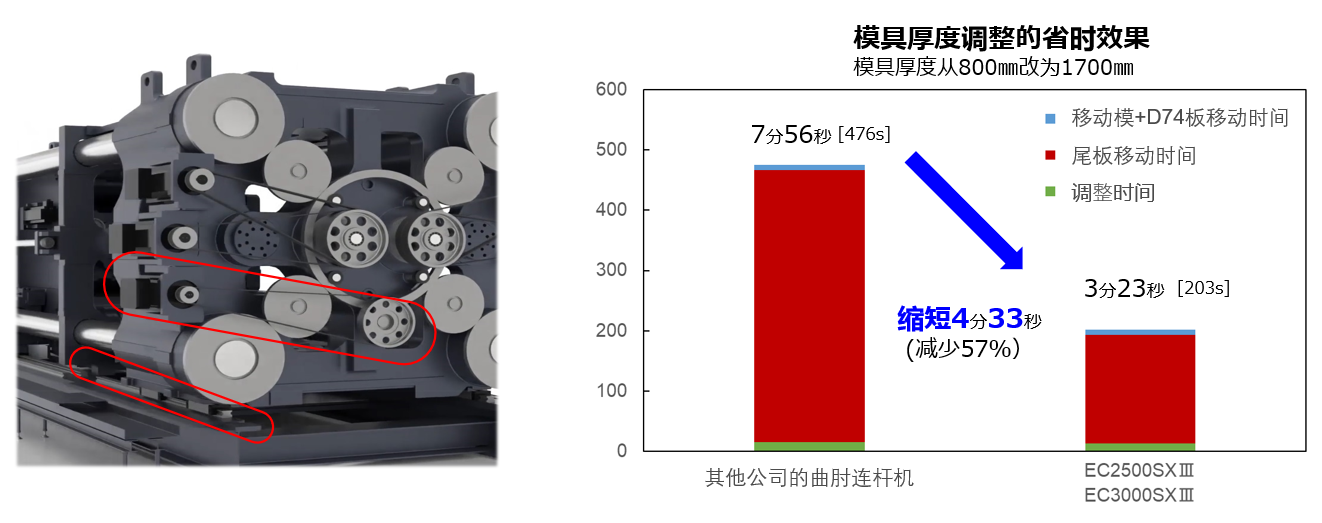

缩短模具更换时间

尾板采用线性导轨支撑以及更加精确快速的伺服电机驱动,极大得缩短了模厚调整时间。

下图显示了缩短模厚调整时间的效果。

克服了曲肘连杆机换模时间长的缺点,换模时间缩短57%,从而提高了生产效率。

可维护性

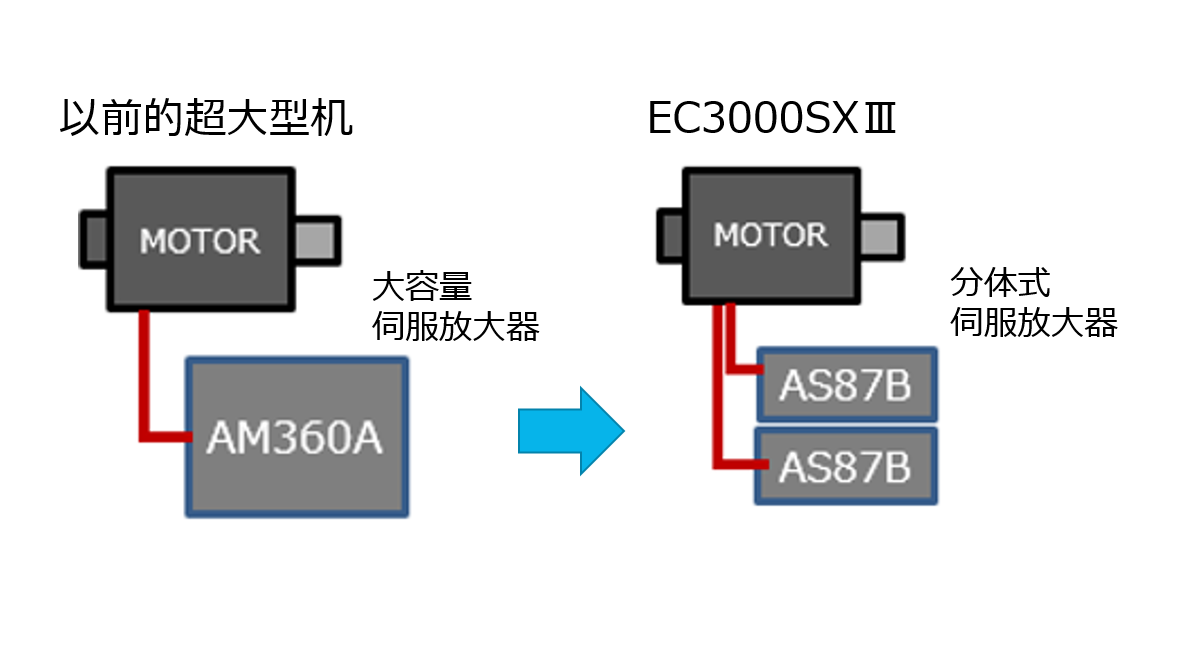

伺服放大器通用化

采用多个小容量伺服放大器代替传统的单个大容量伺服放大器,使得大小型机的伺服放大器得以通用。

备件的价格更低,更容易获得,大大提高了机器的可维护性。

移动模板滑动部分 结构简化更易维护

移动模板的滑动部分采用线性导轨支撑及无衬套结构,

不仅提高了移动模板的直行性能,而且避免了因滑块/衬套部的磨损导致的不必要的维修,

从而有助于延长模具的使用寿命。

降低环境负荷

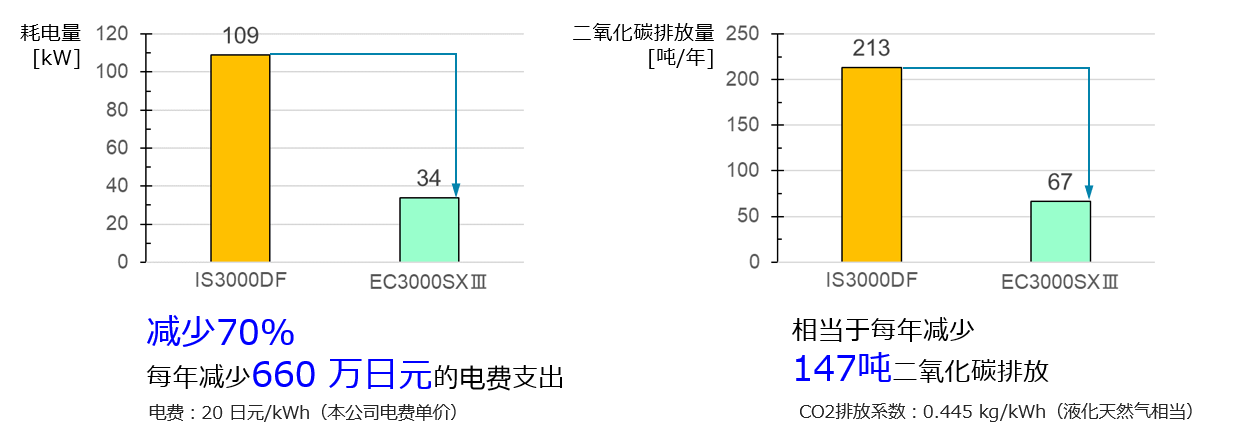

减少耗电量

与传统的液压注塑机相比,EC3000SXⅢ的耗电量减少了 70%。

每年的电费可减少 660 万日元,二氧化碳排放量每年可减少 147 吨。

通过减少耗电量,为实现低碳化社会做出贡献。

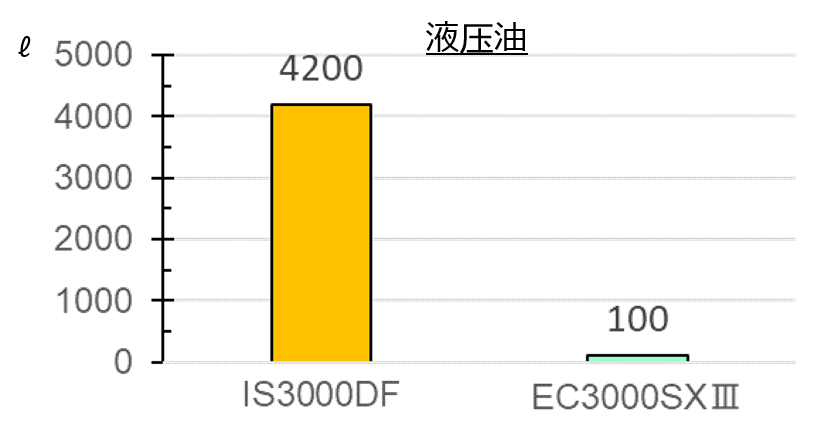

液压油使用量减少

与我司液压机(IS3000DF:4200ℓ・IS2500DF:3700ℓ)相比

EC3000SXⅢ / EC2500SXⅢ可减少约98% 至100ℓ。

※用于喷嘴接触的液压装置 亦可作为液压中子回路的液压源使用。(80ℓ/min)

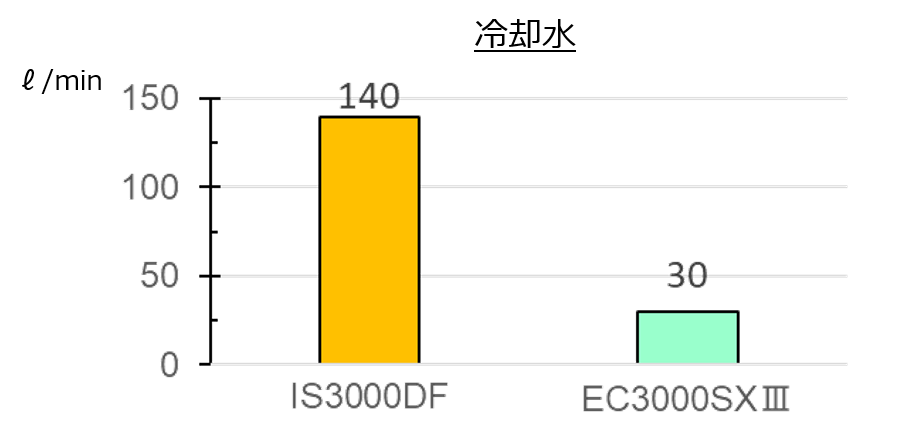

冷却水使用量减少

与我司液压机相比(IS3000DF:140ℓ/min・IS2500DF:105ℓ/min)

EC3000SXⅢ/ EC2500SXⅢ最多可减少约 79%至 30 升/分钟。

※油冷却器 + 料斗下冷却

液压式・・・IS3000DF:100+40/IS2500DF:70+35

电动式・・・EC3000SXⅢ / EC2500SXⅢ:20+10

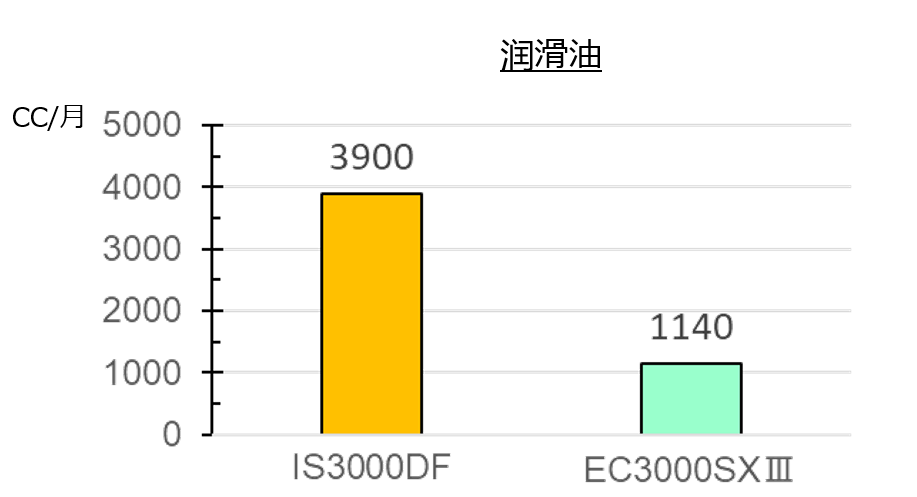

润滑油使用量减少

与我司液压机IS3000DF:3900 cc/月 相比

EC3000SXⅢ:1140 cc/月,减少约 71%。

※IS3000DF/IS2500DF: 加润滑油间隔 4H 加润滑油时间 2min

EC3000SXⅢ/ EC2500SXⅢ:成型周期 60s

运行 20 小时/天 25 天/月 模具更换 3 次/天